主板如何诞生?探秘七彩虹集团科得工厂的软件与辅助设备

在信息时代的浪潮中,主板作为计算机系统的核心骨架,其精密设计与高效生产一直蒙着一层神秘的面纱。今天,我们将走进七彩虹集团旗下的科得工厂,一探主板从设计到成品的诞生之旅,并重点揭秘那些在幕后发挥关键作用的软件与辅助设备。

一、设计与研发:虚拟世界的精密蓝图

主板的诞生始于工程师的创意与计算。在科得工厂,这一阶段的核心是先进的电子设计自动化(EDA)软件。工程师们利用这些软件,在虚拟环境中完成电路设计、布线规划、信号完整性分析和热仿真。软件能够模拟数万乃至数百万个电子元件的协同工作,提前发现潜在问题,将设计失误降至最低。这相当于在主板物理存在之前,就已经在数字世界经历了千锤百炼。

二、制造准备:软件驱动的生产指令

设计完成后,相关的设计数据(如Gerber文件、钻孔文件等)被直接导入工厂的制造执行系统(MES)和计算机辅助制造(CAM)软件中。这些软件负责将设计转化为机器能读懂的精确指令。它们规划生产流程,安排物料,并生成用于自动化设备(如SMT贴片机、自动光学检测设备)的程序代码。软件在此起到了“翻译官”与“调度员”的双重角色,确保设计意图被无缝传递到生产线。

三、SMT产线:辅助设备的精准之舞

进入表面贴装技术(SMT)车间,这里是主板诞生的核心舞台。除了高速精密的贴片机,一系列辅助设备在软件指挥下协同作业:

- 锡膏印刷机:通过激光定位和视觉对位系统,将锡膏精准印刷在电路板的焊盘上。其软件控制系统确保每一次印刷的厚度与位置都完美无缺。

- SPI(锡膏检测机):在印刷后立即进行3D扫描,通过图像处理软件实时分析锡膏的体积、高度和面积,任何偏差都会被立即发现并纠正,杜绝后续焊接不良。

- AOI(自动光学检测设备):在元件贴装和回流焊接后,高分辨率相机在软件驱动下对主板进行多角度扫描,通过复杂的算法比对,以毫秒级速度检测元件的错位、漏贴或焊接缺陷。

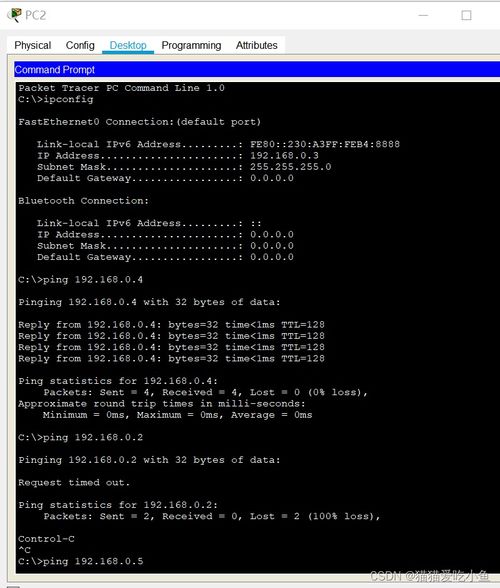

四、测试与品控:软件的“火眼金睛”

焊接完成的主板将进入严格的测试阶段。在这里,功能测试软件扮演着最终裁判的角色。主板被接入自动化测试平台,测试软件会向主板发送海量指令,全面检验其CPU、内存、PCIe、USB等所有接口和功能是否正常。任何一项测试失败,软件都会精准记录故障代码和类型,并反馈给MES系统,便于追溯和分析。辅助的烧录设备则在软件控制下,将BIOS/UEFI固件精准写入主板芯片,赋予其“灵魂”。

五、数据闭环与智能升级

科得工厂的智能化不仅体现在单点设备上。整个生产过程中的数据——从设计参数、物料批次、设备状态到每一片主板的测试结果——都被MES和ERP等软件系统实时收集与分析。这些数据构成了一个持续优化的闭环。软件通过大数据分析,可以预测设备维护周期、优化工艺参数、提升良品率,并快速响应客户需求。

****

一片高性能主板的诞生,远非简单的元件拼装。在七彩虹科得工厂,它是尖端设计软件、智能生产软件与高精度辅助设备之间一场无缝协作的数字交响曲。软件是大脑,发出精确指令;辅助设备是灵巧的双手,执行微观世界的精密操作。正是这套高度集成化、自动化的软硬件体系,确保了每一片七彩虹主板稳定、可靠的卓越品质,最终将强大的计算力送达每一位用户手中。

如若转载,请注明出处:http://www.yopinshop.com/product/65.html

更新时间:2026-02-25 16:03:52